Валежите закаляване 1

Технологията на топлинна обработка на метали

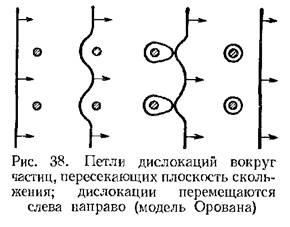

Обща информация. Застаряването е промяната в свойствата на сплави с течение на времето. В резултат на застаряването на промяната на физико-механични свойства. Сила и твърдост се увеличава и намаляването на еластичност и якост. Стареене може да се осъществи при температура от 20 ° С (естественото стареене) или когато се нагрява до умерена температура (изкуствено стареене).

Има два вида на стареене: 1) термична протичащ в гаси сплав; 2) щам (механични), която се проявява в сплавта, за деформира пластично при температура под температурата на рекристализация.

Сплави подлагат на топлинна стареене, като ограничена разтворимост в твърдо състояние, когато разтворимостта на един компонент в други намалява с намаляване на температурата. Щам стареене не е свързан с диаграма фаза сплав. Склонни към стареене, много сплави на желязо и цветни сплави. Стареене резултати могат да бъдат различни. В някои случаи, стареене е положителен и използването му: 1) когато обработва топлинно алуминий, магнезий, титан и някои други цветни сплави да се подобри тяхната здравина и твърдост (термично стареене); 2) за засилване на части, изработени от стоманена пружина, която по време на работа трябва да има висока якост на умора и еластични свойства (щам стареене). В други случаи, стареене е отрицателен: рязкото намаляване на издръжливост и увеличаване на преход фрактура вид в резултат на стареене (особено деформация) може да предизвика структурна повреда; shtampuemosgi влошаване на стоманен лист; преоразмеряване втвърдени части и инструмента по време на естественото стареене че osbenno вредно за точни компоненти на измервателния уред и точност (например, лагери); размагнитване по време на работа закалена стомана постоянни магнити; преждевременна повреда на релсите по пътя.

диаграма). Следователно, нисковъглеродна стомана, подложени на термичен процес на стареене.

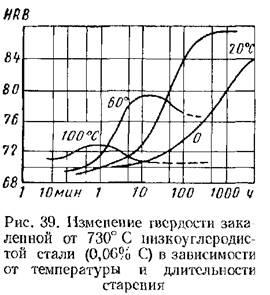

-разтвор (фиг. 38), като по този начин увеличаване на твърдост и якост и намалява пластичност.

. Отделените частици станат по-голямо, от разстоянието между тях се увеличава, в по-малка степен инхибира движение на изкълчвания в твърд разтвор, и следователно твърдостта се понижава.

В допълнение към въглероден стареене нисковъглеродна стомана засяга азот, чиято разтворимост в желязо намалява с намаляване на температурата (от 0,1% N при 590 ° С до 0004% N в 20e С). С остаряване на свръхнаситен разтвор и изчакване нитриди, но в сравнение с азота въглеродния има минимално въздействие върху термичната sterenie.

Най-голям ефект на топлинна застаряването наблюдава в стомани с концентрация на въглероден равна на или в близост до максималната разтворимост на въглерод в желязо (0.02-0.04% С); например, твърдост тип армко желязо (0.02% C) след закаляване и естественото стареене в сравнение с твърдост в темперирани състояние се увеличава с 175%.

С увеличаване на съдържанието на въглерод стомана склонност към топлинното стареене се намалява.

Предшестващото топлинна обработка при тенденция за ниско въглеродна стомана на термично стареене ефект, както следва: най-голям ефект се наблюдава в стоманата подлага на охлаждане, по-малка степен след нормализиране и след закаляване или охлаждане и високо закаляване стомана не е предмет на стареене.

Прецедете стареене на нисковъглеродна стомана. Щам стареене изложени стомана се деформира пластично при температура под температурата на рекристализация. Прецедете стареене се обяснява с теорията на размествания. Когато студена пластична деформация увеличава количеството (плътност) на изкълчвания, повишава със степента на деформация. С стареене азотните и въглеродни атоми, които са в разтвор, прехвърлени на размествания, които клъстери около тях, наречен облаци (атмосфери) Cottrell. Тези групи от атоми дислокация блок, инхибират тяхното движение по време на пластичната деформация и поради твърдостта и здравината на стомана се увеличава и пластичността се понижава.

Застаряването се проявява в ниска въглеродна стомана наведнъж ако неговата деформация се извършва при температура 200-300 ° С крехкостта на стомана, случваща се веднага след деформацията в този температурен интервал, съответстващ на външния вид на повърхността на стоманените части на синьо оцветяване наречен синьо крехкост.

В щам стареене засяга главно азот; мед и никел, за увеличаване на интензивността на щам стареене, и алуминий и силиций значително намаляване на неговото въздействие; хром, ванадий и титан в определени концентрации изключва щам стареене.

Икономично да се използва стомана, съдържаща алуминий. Алуминиев нитрид свързва азот и въглероден да се намали влиянието на специална термична обработка се прилага преди и след деформация. Такава стомана е листова стомана марка 08U (0.02-0.07% А1).

Промени в механичните свойства по щам стареене зависи от температурата, степента на деформация и процеса на стареене и продължителност. В естествения процес на стареене щам е бавен и завършва след 15 дни с максимална втвърдяване. С изкуствено стареене деформация с повишаване на температурата и задържане твърдост намалява. Pa тенденция за опъване стареене на стомана в единици по-голяма деформация въздействие чрез натиск в известна степен на деформация от 10%. Поради неблагоприятния ефект от щам застаряването върху свойствата на стоманата за някои дъно kougle родий зърнеста стомана има специален тест за тенденцията да се напряга стареене.

Застаряването на високо-въглеродна стомана. Размери на части от закалена високо въглеродна стомана (което след нагряване и охлаждане е количество промяна) при продължително зреене тази маса при 20 ° С (естественото стареене) постепенно се променя.

Стабилизиране на напрегнатото състояние се постига чрез изкуствено стареене при 125-150 ° С с лечението 25-30 часа експозиция е препоръчително да се извърши следната последователност обработка :. закаляване, нисък наем, грубо шлифоване, стареене, завърши смилане. Ако е желателно да се запази след закаляване висока твърдост, стареене е целесъобразно да се извърши при 125-130 ° С

) Аустенит време на последващото

близка до 0 ° С. Следователно,

стабилизиране на остатъчен аустенит достатъчно охлаждане до температури близки до 0 ° С