прах стомана

Прах стомана. Вчера, днес и утре.

В продължение на няколко години, гледане на дискусиите, които се провеждат сред майсторите на случая с острие от избора стомана нож, забелязвам, че повече от половината от тези, посветена на обсъждането на прахови стомани. Всъщност, интересът към тази група материали, е разбираемо, защото това е "прах" трайно се е заета на "нож Олимп". Той принадлежи към тях повечето от "записи" като тяхната способност да задържат режещ ръб (RK), и устойчивост на различни напрежения. И това е направено от прахови стомани, произведени забележим брой перки от среден и висок класове.

В същото време около "прахове" скочат много легенди имат достатъчно свръх предимствата и недостатъците на недоразумение. Ето защо, с голямо закъснение необходимостта да се говори за най-технология "прах преразпределение", структурата и свойствата на прахови стомани, относно перспективите за развитие на този клас материали. Кой сега ще се опитам да направя.

Нека да разгледаме самата технология, но първо да започне отдалеч.

Големи, неравномерно разпределени карбиди не само намаляване на механичните характеристики на стоманата, но и значителна анизотропия на тези характеристики, т.е..? E. неравности на свойства в зависимост от посоката. За остриета ситуация е още по-изострени най-неблагоприятна посока (напречна, т.е. перпендикулярно на лента лопатка) все още съвпада с посоката на долната структурна якост.

Освен това, хетерогенност изразена карбид (който се характеризира с термина "качеството" на фазата на карбид и неговото разпределение се измерва в точки на.? Н.) създава проблеми за смилане увеличава тенденцията да се справи и каишка. Той започна с много големи и неравномерно разпределени карбиди по-лошо, подлежащи на гореща обработка, и като се започне от определена степен на.? Mr. материал престава да бъде деформирана при нормални условия. Тази стомана придобива ДА нехомогенна структура, както и на самите резултати са по-малко предсказуеми.

Резултатът е затворен-горе кръг за увеличаване на съпротивлението, е необходимо да се увеличи количеството на карбид фаза, но да се запази приемливи механични свойства намаляват и подобряване на разпределението. Тъй като количеството и вида на фазата на карбид зависи от състава на стоманата (главно от съдържанието на въглерод и количеството и вида на легиращи елементи), за стомани класически преразпределение има някаква граница на допинг (и съответно съдържанието на фазата на карбид) в която стоманата още има минимално допустимия механични и технологични свойства. И, съответно, и да се ограничи stoykostnyh характеристики.

Сега, според мен, е да се изброят видовете карбиди (по произход и състав) и отбележете степента на тяхното неблагоприятно въздействие върху свойствата на стоманата.

Разглеждане на процеса на кристализация на слитъка (силно опростен).

Така че, ако се върнем от горе до долу по скалата на температура при охлаждане на стопилката последователно разпределени:

първични карбиди се разпределят директно от стопилката. Това обикновено карбиди и карбонитриди елементи на 4-ти и 5-та групи най-често срещаните, когато съдържанието на ванадий карбиди в стоманата по-високи от миналата 67%;

евтектични карбиди са включени в състава на евтектична и се отделят по време на втвърдяване последните части от течността. Поради големия си размер (до 50 микрона) и морфология (евтектични "капсулира" първични дендрити и зърнени храни, образувайки меша) точно евтектични карбиди най-силно влияят върху силата и технологични свойства на стоманата. Евтектични карбиди са представени най-вече на базата на хромови карбиди и волфрам (молибден). В vysokovanadievyh евтектични стомани могат да присъстват на базата на ванадиев карбид ( "фини" структура);

вторични карбиди, извлечени от аустенит време на охлаждането. Те са малки и много равномерно разпределение. В определени условия, могат да образуват груби клъстери, нехомогенност нарушаване карбид;

Като цяло, с увеличаване на размера на фазата на карбид нарастващите размери карбиди и влошава тяхното разпределение.

По този начин, ние виждаме, че за голяма част от карбид фаза, за да се поддържа приемлива здравина и технологични свойства, е необходимо да се намали размера на карбидите и да направи тяхното разпространение по-равномерно. И най-вече, че е за "борба" с еутектични карбиди като "най-вредните". И това не е лесно. Почти всички високоскоростен и по-голямата част от устойчиви на корозия и да умре стомани са ledeburitic клас, т.е. Трябва еутектични карбиди в структурата. От най-разпространените марки може да се нарече P18, R6M5, H12MF, 95X18, и така нататък.? D.

Как е възможно това? Има няколко начина за решаване на проблема.

1. Оптимизиране на стомана. Това намалява количеството на евтектични карбиди и необходимата устойчивост на износване се постига за сметка на карбиди на други видове. Типичен пример за такъв разтвор, много vysokovanadievye стомана.

2. Microalloying. Много елементи правят евтектична решетка по- "тънък", подобряване на разпределението на еутектични карбиди и може да намали техния размер. Обикновено, този силен karbidoobrazovateli, елементи от втората група и REM.

3. висока интензивност пластична деформация. Чрез увеличаване на степента на деформация е частично натрошени карбиди и подобрява разпределението (особено при използване на специални методи деформация).

4. Повишаване на скоростта на кристализация.

Това е последната принципа, нерегулиран почти абсолютен, и е в основата на праховата металургия технология. Как мога да се увеличи скоростта на охлаждане? Елементен намаляване на размера на блока. Когато слитък от порядъка на 150 размер цт (типичен "прахови частици"), скоростта на охлаждане достига 104105 к /, в такива количества и скорости, получени евтектична много "тънки" и размера на карбиди е по-малко от 23 микрона. Как се реализира на практика? В няколко стъпки, които се нарича последователно изпълнение прах преразпределение.

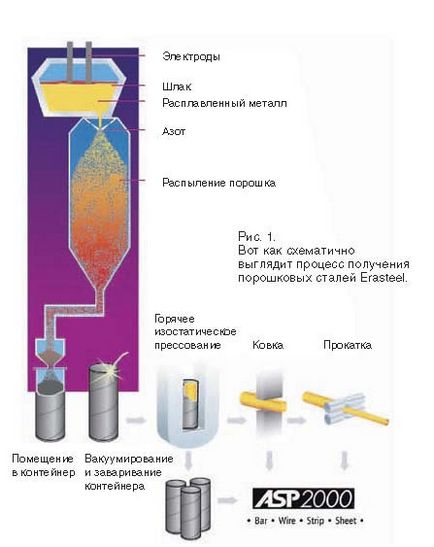

1. стопилка със състав, съответстващ на състава от стомана, се разпръсква по различни начини (може да се използва въздух, азот, благородни газове, вода, въглеводороди и др.? D.). Частиците бомбардирани метал кристализира. По този начин всеки "прахови частици" означава mikroslitok. Изходът е метален прах.

2. Ако е необходимо, прахът се подлага на допълнителна обработка (отстраняване на неметални включвания, твърда фаза азотиране и др.? D.).

3. След това прахът се излива в контейнер, направен от пластмасов материал, евакуира и се запечатва.

4. Контейнерът се подлага на формоване при високи налягания (няколко стотици / хиляди атмосфери при обикновена температура). (По избор).

5. Извършва се твърда фаза или две фаза (в присъствие на определено количество течна фаза) синтероване при висока T (11501300 ° С) и налягане (десетки / стотици атмосфери).

Всъщност, тази разлика прах и стандартни методи за получаване на края стомана. Бонбони прах стомани се подлага на гореща деформация, и така нататък.? D. (Фиг. 1).

Технологията е разработена в средата на 1960 в Швеция (на прах технология СССР за известно време се нарича "шведската процес"). Прах стомана са били широко използвани от началото на 1970-те години. В момента в чужбина преразпределение прах произвежда значително количество класове стомана, предимно от високо. В СССР, прахова металургия е бил в центъра на украинския SSR и след Европейския съюз, почти всички предприятия са били в Украйна.

1. Поради малкия размер и в близост до идеалния разпределението на карбиди в праха са:

може значително да увеличи степента на допинг (или "тласък" в стоманата през фазата на карбид) и по този начин да се подобри свойства на стомана stoykostnye (Фигура 2).

при разумно ограничаване на количеството на фазата на карбид постигнати най-добрите механични характеристики;

Прах стомана е много по-добре полирано (а понякога и един порядък) и преправен;

по време на втвърдяване стомана е по-наситен твърд разтвор и еднакво фини зърна, която насърчава известно увеличение на твърдост, устойчивост на топлина, механични свойства и устойчивост на корозия.

2. Прах технология позволява сравнително лесно да се получи методите на твърда фаза на висока азотиране стомана (например стомана Vancron 40/50 и 35/75 Vanax).

3. Праховете могат да бъдат използвани за създаване на материали чрез механично сплавяване (karbidostali, металокерамика, DUO стомана).

1. Прах преразпределение се разширява, но не променя границите на допинг. Например, процесът на прах не влияе на размера и морфологията на първични карбиди (те присъстват в състава на такива стомани като CPM10V, CPMS90V и така нататък.? D.). Увеличаването на размера на първични карбиди води до бързо влошаване на механичните и технологичните свойства на стомана (например, CPM15V). Има и ограничение долу, ако стоманата още няма еутектични карбиди в структурата, преразпределението на прах е лишена от смисъл, и често води до известно влошаване на имотите.

2. Прах стомана обикновено имат повече неметални включвания (въпреки че това успешно се бори).

3. Powder става забележимо по-скъпи (в сравнение с ниско легирана стомана е около три пъти, за по-малко от висок разлика). Тяхното производство изисква скъпо оборудване, ограничени до максимален размер от детайли.

Трябва да се разбере, че преразпределението на праха не е магическа пръчка. Той прави едно нещо, което се бори с карбид хетерогенност. Най-целесъобразно метод за получаване на тези високо легирани стомани (например, висока скорост или устойчив на корозия), където подобряването на трайност, механични и технологични свойства компенсира увеличение на разходите.

А сега бих искал да направи преглед на основните направления на развитие на праховата металургия.

2.Uluchshenie металургичен качество стомани. На първо място, борбата с неметални включвания. Ако първоначално метала преди пръскането разтопи в отворена пещ, след това по-късно се премества в вакуум единица, добавя обработка на шлаката и се специални мерки срещу падане шлака разпръсква метал. Това е довело до значително увеличаване на свойствата на най-новите стомани поколение.

3. Получаване на висока азотиране стомани с твърди прахове. В това бих искал да спре и да направи преглед на най-новата специална стомана Uddeholm High-въглеродна стомана семействата Vancron и Vanax.

Като правило, нитриди и карбонитриди са по-малки и много по-равномерно разпределени, те имат малко по-ниска твърдост от тази на карбидите, но те са много по-добре държи матрица;

Обединените свойства на тези стомани се разглеждат като най-обещаващите между инструментални стомани (Vancron), и сред устойчиви на корозия (Vanax).

Най-новият от умре стомана «Uddeholm».

Steel все още е в полу-промишлено производство и теоретично трябва да осигури ново ниво на съпротива RK.

Vanax 35 и 75 Vanax

Както стомана с висока устойчивост (Vanax 75, считам, обикновено трябва да е една от водещите) осигуряват високи механични свойства и висока устойчивост на корозия (включително присъствието на хлориди). Това е първият стомана с изключително висока устойчивост на РК на нож като корозионна устойчивост, достатъчни за тяхното използване в хранително-вкусовата промишленост и за използване в морска вода.

VANAX 35 вече може да се намери в серийно производство, Vanax 75 все още рядкост.

А сега погледнете основните заблуди, свързани с пудра стомана.

1. Да, какъв вид стомана, има въглероден 3%?

Границата на стомана / чугун с 2,14% С дойде с FEC графика и съответства на появата на еутектични равновесните условия. Преди това ограничение се проведе при 1,7% C и съответства на границата, при която стоманата е подправен с по-конвенционални условия. Бих искала да отбележа това важи само за нелегирани стомани. За високо легирани стомани не е така.

2. Прахове се получават чрез технология аморфен сплав.

Грешката е свързана с сходството на прахообразното преразпределение и един от технологии за производството на аморфни сплави. В действителност, има фундаментални разлики, особено в режим на уплътняване. В резултат на прахови стомани имат обща структура с някои функции, за които вече сме говорили.

3. Прахове десктоп нож неподходящи чуплива като стъкло.

Прах стомана са различни, с различен състав и свойства. И ако това твърдение е отчасти вярно за sverhvysokolegirovannyh стомани от същия НАР 72, а след това, например, CPM3V известен като един от най-устойчиви на екстремни натоварвания стомани. Като правило, "прахове" значително отличните механични свойства на стомана със същия състав, получен чрез конвенционално обработване.

4. лопатките на тези стомани са синтеровани директно под формата близо до крайните продукти.

Тук отново объркването с технологията. За разлика от така получените (почти както и) начин продукти структурни или функционални цели, стомана прах, произведен от техниката, описана по-горе.

5. Прах стана най-високо постижение на съвременната металургия.

Ето, това не е съвсем вярно. На първо място, на прах технология е разработена за дълго време, а много от стомана прах са произведени повече от 30 години. Второ, преразпределението на прах решава само един проблем, и те имат малко по-модерен металургия. Но сред тези, които присъстват в пазара на прахови материали, стоманена те имат много добра комбинация от качества.

Фирма "Basselard" Благодаря за материала издание на списание "Кройката".