Термични методи за получаване на калиев - всичко за металургията

Най разработени методи за получаване на калиев разлагане термичен обмен са метален натрий, калиев хидроксид и калиев хлорид.

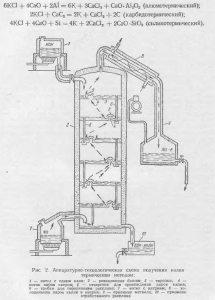

В първия метод, реакционният съд се подава непрекъснато стопен КОН и натрий, както в реактора при 380-440 ° образува натриев хидроксид и калиев метал. Сместа беше разтопен КОН (40%), NaOH (60%) и калиев непрекъснато потоци от реактора. Непрекъснатост на процеса осигурява висока производителност на реакционния съд (фиг. 2)

Вторият метод се основава на реакцията

KCl + Na = К + NaCl

SShA този метод се осъществява в завода на компанията Callar. В двойно разлагане, смес от калиев хлорид и натриев метал и сплав на натрий и калий. колона от неръждаема стомана, заредена с Рашигови пръстени от същия материал както се случва сплав дестилация, в резултат на получения метален калий. В същото растение произвежда натриев калиев сплав, съдържаща 60% К

И двата метода имат редица недостатъци: ниско оползотворяване на суровини, поради големите си загуби в производството; ниско качество на метален калий (замърсени с натриеви основи, окиси и прекиси); леко експлозивност на продукта, получен в присъствието на примеси; сериозни корозионни устройства, поради присъствието на калиев хидроксид и води до необходимостта от често замяна на реакторите.

За термични методи за получаване на калиев сулфат се отнася също се основава на реакцията

2K2SO4 + 5Fe = 4K + FeS + 2Fe2O3 + SO2.

Нейните недостатъци: висока стопилка агресивност (остатъчен заряд) при температури 850-1050 ° процес; трудности при отстраняване на остатъчния заряд от пещта; лошо качество на получения продукт. Въпреки, че в този случай по-евтина редуктор и потокът на материала, е относително малък, но все пак ток метод трябва да се оценяват като не много просперираща.

Недостатъци на термични процеси за производство на калий и неговите сплави с натриев накараха да започне разработването на вакуум-термична методи, то в полза на общото развитие на вакуум технология.

Вакуум-термична методи за производство на метален калий основава на следните химични реакции:

Освен това може да се извърши по два метода за производство на метален калий:

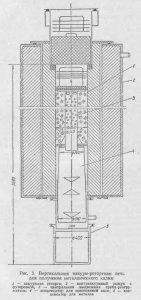

Алумино метод, разработен с достатъчно подробности, и може да се прилага в индустрията. За нейното изпълнение се прилага вакуум пещ реторта.

Товаренето и разтоварването на пещта трябва да се извършва без предварително охлаждане. Преди началото на партида термичен процес трябва да се държат на 600 °. Впоследствие е желателно да се сведе до минимум времето на престой на таксата при 700-800 °, неблагоприятна за възстановяване (KCl изпаряване). Най-пълно извличане на калиев иска, извършване на процеса на възстановяване при температура над 900 °; като температурата се увеличава продължителността на топлинната процеса рязко намалява. Налягането в пещта по време на реакцията трябва да бъде по-малко от 0.5 mm Hg. Чл.

Технологичните параметри на този метод зависи до голяма степен от състава на заряда, най-обещаващите смес в моларно съотношение СаО и KCI, равно на 0.6-1.0 и Al KCI, равно на 0.8-1.2. Значително увеличение на възстановяване се наблюдава с въвеждането на партидата и флуориди, по-специално калиев флуорид или калциев флуорид (5%). При прилагането на алуминиеви сплави под формата на неговия редуциращ способност намалява с нарастващи количества от примеси.

Значително влияние върху добива на калий е с размер на партидите компоненти - особено редуциращия агент. Извличане на калий, приближава 100%, може да се получи само когато се използва алуминиев прах и калциев оксид по-малко от 36 микрона.

Необходимостта да се използват сравнително скъпи алуминиев прах е неизгодно алумино метод.

Karbidotermichesky silicothermic и методи са разработени в същата степен и могат както да бъдат приложени в индустрията

Когато метод karbidotermicheskom може да бъде използвана за намаляване на производството на отпадъци карбид (глоби, в резултат на смачкване на калциев карбид блокове).

Задоволителни резултати се постигат при възстановяването на вертикалната реторта вакуум пещ, която по-специално адрес издаването на отделни метални соли и кондензация (фиг. 3). Процесът може да се провежда без охлаждане на пещта, зареден в заряд гореща пещ и разтоварване на реакционните продукти като гореща пещ, което намалява времето на цикъла и намалява консумацията на енергия.

технологичните етапи на процеса на процеса на производство на метален калий и необходимите мерки за осигуряване на безопасността на някои операции на процеса. Последното е особено важно, тъй като изборът на ацетилен може да предизвика експлозии и работа отравяне.

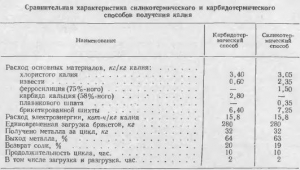

Следните характеристики могат да бъдат взети от изходните материали: загуба на запалване на калиев хлорид е не по-висока от 0.3 т / о, степента на раздробяване на калиев хлорид - не по-голям от 80 меша, и калциев карбид - не по-голям от 3 mm; времето, прекарано на открито, отговарящ за не повече от 4 часа. Някои показатели karbidotermicheskogo метод са показани в таблица. 1.

За работа сигурност, и по-малката специфичното потребление на намаляване на метода cilikotermichesky агент за получаване на калиев има предимство пред karbidotermicheskim.

Като суровина за производство на калиев silicothermic метод се използва калиев карбонат, вар и феросилиций е необходимо, че изходните материали съдържат минимално количество натрий, тъй като последната се намалява по-лесно от калий, и напълно се превръща в продукт (калиев метал).

първоначалната Калиевата сол трябва да се суши при температура 200-400 ° С. Остатъчна влажност не трябва да надвишава десети от процента. Варовикът се калцинира в ротационна пещ при температура 1200-1250 ° до пълно разлагане карбонат.

Калиева сол, вар, калциев флуорид и феросилиций се подлага на смилане в ротационен топкова мелница до размер на частиците - 80 меша. Посолява се и се вар трябва да се съхранява в херметически затворени контейнери.

Изходните материали са измерени и натоварени на 40-45 минути. миксера. Смесват старателно смес се подава към брикетиране, или извършва в ролка въртяща се преса с налягане от около 500-700 кг / см2. Размери брикети диаметър 75 mm, височина 30 мм. формоване процес е лесно, и брикетите получени силни.

Готовите пелети заредени в Kubel, и след това в гореща вакуум отвръщат електрически или газ пещ. температура на процеса 900 °. Остатъчното налягане в пещ 0,2-0,3 мм Hg. Чл. продължителност на цикъла 10 часа. 2 от тях ЧАСА товарене и разтоварване на фурната и 8 часа. процеса на възстановяване. Най операция отнема много време, за да се разтоварят пещта е да се премахнат кондензирано сол. Индикатори silicothermic процеса са дадени в таблица.

Трудности при електролитното производство на калиев електролиза на разтопен медии с твърд или течен катод, което води до необходимостта от допълнителни изследвания както по отношение на хардуер дизайн, както и за подобряване на техническите и икономически показатели.

Във връзка с броя на получаване, когато процесите не са калий и неговите сплави с натриев и водят необходими за подобряване на методите за вакуумна дестилация, калиев сплав на олово - и ректификация калиев сплав, натриев - калий.

Както се използва понастоящем метод обмен за получаване на калиев разлагане на калиев хидроксид или калиев хлорид метален натрий има значителни недостатъци.

Повече обещаващи методи на вакуум (или silicothermic karbidotermichesky), който може да се прилага в индустриален мащаб, това изисква създаването на вакуумна пещ, което позволява да се получи 480-500 кг на цикъл на метален калий.